Beläggningen spelar en komplex metallurgisk reaktion och fysikaliska och kemiska förändringar i svetsprocessen, som i princip övervinner problemen vid svetsningen av fotoelektroden, så beläggningen är också en av huvudfaktorerna för att bestämma kvaliteten på svetsmetallen.

Elektrodbeläggning:Avser beläggningsskiktet av fint granulärt material med olika fysikaliska och kemiska egenskaper likformigt belagt på ytan av svetskärnan.

Rollen avsvetselektrodbeläggning:I svetsprocessen bildar den slagg med lämplig smältpunkt, viskositet, densitet, alkalinitet och andra fysikaliska och kemiska egenskaper, för att säkerställa stabil ljusbågsförbränning, göra droppmetallen enkel övergång, skapa en atmosfär runt ljusbågszonen och den smälta poolen för att skydda svetsområdet, och få bra svetsbildning och prestanda.Genom att tillsätta deoxidationsmedel, legeringselement eller visst innehåll av järnpulver till beläggningen kan den också uppfylla kraven på svetsmetallprestanda eller förbättra smälteffektiviteten.

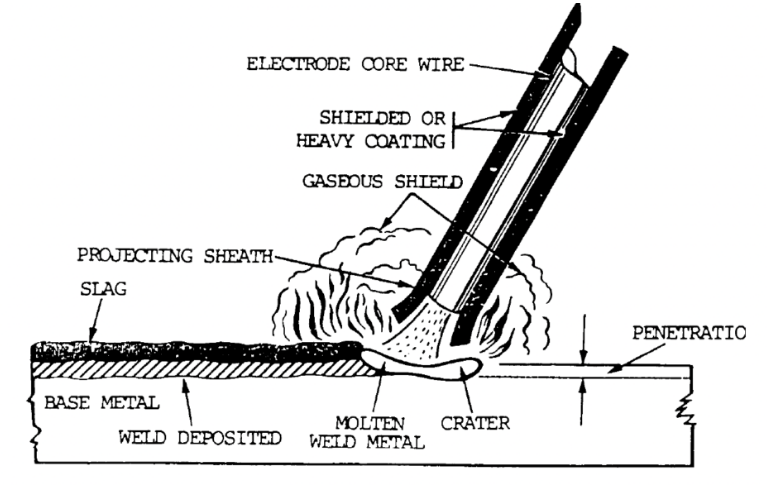

Principen för elektrodbågsvetsning:

1. Medicin hud

2. Svetskärna

3. Skydda gasen

4: Båge

5. Smält pool

6. Basmaterial

7. Svets

8. Svetsslagg

9. Slagg

10. Smält droppar

Olika råvaror enligt deras roll i elektrodbeläggningen kan delas in i:

(1) Bågstabilisator

Huvudfunktionen är att göra elektroden lätt att starta ljusbågen och hålla ljusbågen stabil förbränning i svetsprocessen.Som ljusbågsstabilisator är råmaterial huvudsakligen några som innehåller ett visst antal lättjoniserande element med låg joniseringspotential, såsom fältspat, natriumsilikat, rutil, titandioxid, marmor, glimmer, ilmenit, reducerad ilmenit och så vidare.

(2) Gasframställningsmedel

Under verkan av högtemperaturbågsbrytningsgas, som bildar en skyddande atmosfär, skyddar ljusbåge och smält metall, förhindrar inträngning av syre och kväve i den omgivande luften.Vanligt använda gasframställningsmedel är karbonat (såsom marmor, dolomit, rombsyra, bariumkarbonat, etc.) och organiskt material (såsom träpulver, stärkelse, cellulosa, harts, etc.).

(3) Desoxidationsmedel (även känd som reduktionsmedel)

Syrehalten i svetsmetall kan minskas och svetsmetallens prestanda kan förbättras genom kemisk metallurgisk reaktion i svetsprocessen.Deoxidationsmedel innehåller huvudsakligen element av järnlegering och metallpulver med stor affinitet för syre.Vanligt använda deoxidationsmedel är ferromangan, ferrokisel, ferrotitanium, ferroaluminium, kiselkalciumlegering, etc.

(4) Mjukgörare

Dess huvudsakliga funktion är att förbättra plasticiteten, elasticiteten och fluiditeten i processen för elektrod som pressas beläggning, förbättra beläggningskvaliteten på elektroden, så att den släta ytan på elektrodbeläggningen inte spricker.Välj vanligtvis en viss elasticitet, hala eller absorberande efter en viss expansionsegenskaper hos material, såsom glimmer, vit lera, titandioxid, talk, fast vattenglas, cellulosa, etc.

(5) Legeringsmedel

Det används för att kompensera förbränningen av legeringselement i svetsprocessen och för att överföra legeringselement till svetsen, för att säkerställa den kemiska sammansättningen och egenskaperna hos svetsmetallen.Beroende på behovet av att välja en mängd olika ferrolegeringar (som ferromangan, ferrokisel, ferrokrom, järn och stål, ferri-vanadin, ferri-niob, ferribor, sällsynt jordartsmetall ferrokisel, etc.) eller rena metaller (som manganmetall, krommetall , nickelpulver, volframpulver, etc.).

(6) Slagframställningsmedel

Svetsning kan bilda vissa fysiska och kemiska egenskaper hos smält slagg, skydda svetsdroppen och smält metall, förbättra svetsbildningen, eftersom ett slaggmedel av råmaterial är marmor, fluorit, dolomit, magnesia, fältspat, vit lera, glimmer, kvarts , rutil, titandioxid, ilmenit, etc.

(7) Pärm

Beläggningsmaterialet är fast bundet till svetskärnan, och elektrodbeläggningen har en viss styrka efter torkning.I processen för svetsmetallurgi finns det ingen skadlig effekt på svetspool och svetsmetall.Vanligt använda bindemedel är natriumsilikat (kalium, natrium och blandat natriumsilikat) och fenolharts, gummi, etc.

Posttid: maj-04-2023